Testphasen

Bei Einführung einer detaillierten Beschreibung der verschiedenen automatischen Gerätetypen für Dichtigkeitsprüfungen unter Druck müssen auch ein paar Charakteristiken festgelegt werden, die den verschiedenen Betriebsprinzipien gemein sind. Jedes beschriebene System hat die Notwendigkeit gemein, eine Druckschwankung oder Druckdifferenz zwischen der als dicht angesehenen Zone und dem Außenbereich dieses Körpers zu schaffen.

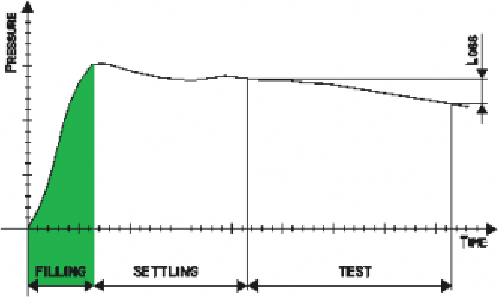

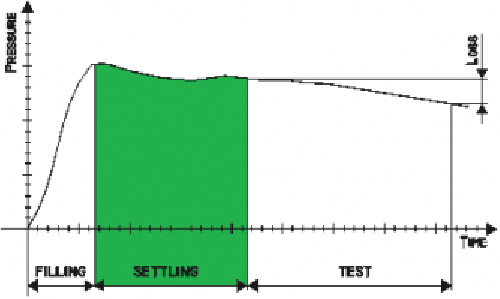

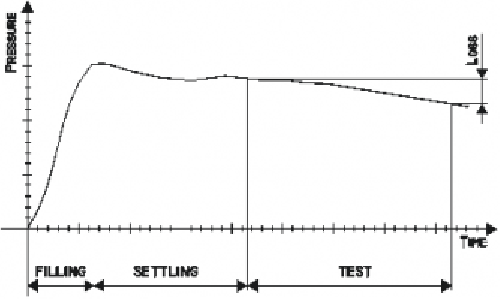

In einem Pneumatik-Test wird diese Phase als Füllphase bezeichnet.

Prinzipiell kann die Füllung sowohl mit positiven als auch negativen Druckwerten und sowohl mit Druck (oder Unterdruck) ausgeführt werden, der vom Innen- oder Außenbereich des Prüfteils angewandt wird.

Nach dieser Phase haben wir eine Setzungsphase, die notwendig ist, um die Druck- oder Durchflusswerte der Ausströmungsmessung zu stabilisieren.

Erst am Ende dieser zwei Phasen haben wir die Ausführung der tatsächlichen Messung des Lecks in den verschiedenen Strategien, die wir im Detail analysieren. Zur Klärung führen wir eine Grafik mit einem typischen Druckverlauf bei der Ausführung einer Dichtigkeitsprüfung mit Druckmesser (Druckabfall) an.

Die Füllstrategie, d.h. ob vom Innern des Teils (allgemeinerer Fall) oder von außen (Glocke), der Fülltyp, d.h. Druck oder Unterdruck, und der Wert dieser Unterdrucksetzung muss Fall für Fall, und durch Analyse des zu prüfenden Teils, ausgewählt werden. Für diese Wahl ist der erste Parameter, der in Angriff genommen werden muss, der Druckwert, der für die Ausführung der Füllung und damit der Prüfung verwendet werden muss.

Wird die Benutzung normaler industrieller Druckluft berücksichtigt, kann dieser Wert in den gewöhnlichsten Fällen zwischen -1 Bar und 10 Bar liegen, und bei Dichtigkeitsprüfungen zusammen mit Bruch- oder Explosionsprüfungen kann dieser Wert auch über 40 Bar erreichen.

Im Gegensatz zu dem, was man intuitiv annehmen kann, verschlechtert die Verwendung von hohen Druckwerten die Gesamtleistungen der Tests, denn wenn einerseits der gemessene Verlustwert proportional erhöht wird, der auf jeden Fall proportional zur Skala der Druck- und Durchflussmessungen ist, kompliziert die Verwendung von hohen Druckwerten den Verlauf der Füllphase und der nachfolgenden Stabilisierungs- oder Setzungsphasen.

Daher sollten prinzipiell Prüfungen und Füllungen vorgezogen werden, die bei niedrigem Druck ausgeführt werden (weniger als 1 Bar). Die Verwendung einer Füllung in Unterdruck kann zum Beispiel die Dichtheit des Teils während der Prüfphasen verbessern. Bei Dosen oder Bauteilen mit großem "offenen" Querschnitt, zum Beispiel "Wannen" Öl von Motoren oder Halbschalen von Gehäusen reicht ein einfacher Unterbau aus weichem Gummi aus, um das Bauteil dicht zu machen, ohne zu hohe Kontrastkräfte ausüben zu müssen. Die Füllung im Unterdruck kann jedoch bei Prüfungen an geschweißten Kunststoffteilen verfälscht sein, da der Unterdruck dazu neigt, die defekte Schweißung kollabieren und somit "ankleben" zu lassen. Bei diesen geschweißten Kunststoffteilen hilft der hohe Druck dabei, den eventuellen Defekt auszudehnen, daher fügt die mit 3 oder 8 Bar durchgeführte Prüfung einer Dichtigkeitsprüfung eine eventuelle Prüfung der Robustheit der Schweißungen hinzu. Besonders vorsichtig muss vorgegangen werden, wenn das Prüfteil aus “nicht linearen” Dichtheitsmechanismen besteht, wie z.B. Ventile oder Federtüren, und die Prüfungen mit einem sehr viel kleineren oder größeren Druck als der Auslösepunkt dieser Ventile durchgeführt werden müssen. Auf mechanischen Teilen wie Motorgehäusen aus Gusseisen oder Motorübertragungen muss immer das Vorhandensein (oder der Mangel) von Öldichtungen oder Komponenten berücksichtigt werden, die bis zu einem bekannten Druck garantiert sind. Die Prüfpflichtenhefte für Gas und Küchen geben die Ausströmungen bei niedrigen Druckwerten, normalerweise 150 mBar, an. Ein wichtiger Hinweis gilt jenen Metallteilen, die nach der Füllung unter Druck ein Verhalten der Ausdehnung haben.

Diese Teile wie Spiralen, Wärmetauscher usw. neigen dazu, sich am Ende der Füllung fortschreitend mit dem eingegebenen Druck mechanisch auszudehnen. Wenn die Fälle berücksichtigt werden, in denen diese Elemente mit relativ hohen Druckwerten (4….7 Bar) geprüft werden müssen, und wo diese Ausdehnung nicht von der Setzungsphase ausgeglichen werden kann, ausgenommen mit viel zu hohen Zeiten, erlaubt die Verwendung einer Vorfüllung zu einem höheren Wert als dem Prüfwert ausgezeichnete Werte der Ausdehnung/Entspannung und schränkt die Gesamtprüfzeit drastisch ein. Zusammengefasst muss die Wahl des Druckwerts, mit dem die Prüfungen ausgeführt werden, einerseits den realen Betriebsdruck der Komponente nachahmen und dabei jeweils die Vor- und Nachteile der verschiedenen Druckebenen berücksichtigen. Die Wahl einer Füllung in "Glocke" und somit vom Außenbereich des normalerweise im Unterdruck befindlichen Teils wird nachfolgend im entsprechenden Absatz erörtert. Jedem Fülltyp ist das benutzte Gas gemein, das in den meisten Fällen Druckluft ist. Diese Luft ist gefiltert und natürlich ölfrei und so gut wie möglich entfeuchtet. Wenn industrielle Luft eines Kreises mit allgemeinem Gebrauch verwendet wird, verbessert die Anwendung einer Gasflasche oder eines örtlichen Ausdehnungsgefäßes am Prüfinstrument die Temperaturänderung zwischen Luft und Teil.

Alternativ zur Luft können Gase mit Atom mit kleineren Bemessungen wie Helium verwendet werden, da sie die Fließfähigkeit der Ausströmung erhöhen und die Empfindlichkeit der Prüfung betonen. Es ist schließlich notwendig, die Verwendung von Inertgasen wie Stickstoff bei Prüfungen in schon mit explosionsfähigen oder entflammbaren Elementen behandelten Komponenten zu berücksichtigen, wie z.B. Prüfungen auf Benzinzweigen von Autos oder Komponenten für Treibstoffe im Allgemeinen.